DGM INDUSTRIE

DGM Industrie est spécialisée dans le contrôle non-destructif des matériaux et des structures métalliques. Des clients prestigieux comme les parcs d’attractions nous font confiance pour analyser et déceler d’éventuels “points de fatigue” de leurs gigantesques structures. Nos contrôleurs sont tous certifiés COFREND (Confédération Française pour les Essais Non Destructifs) et sont habilités à travailler sur corde. Nous assurons également le contrôle de petites et moyennes pièces directement dans nos locaux, grâce à un large éventail de méthodes de contrôle.

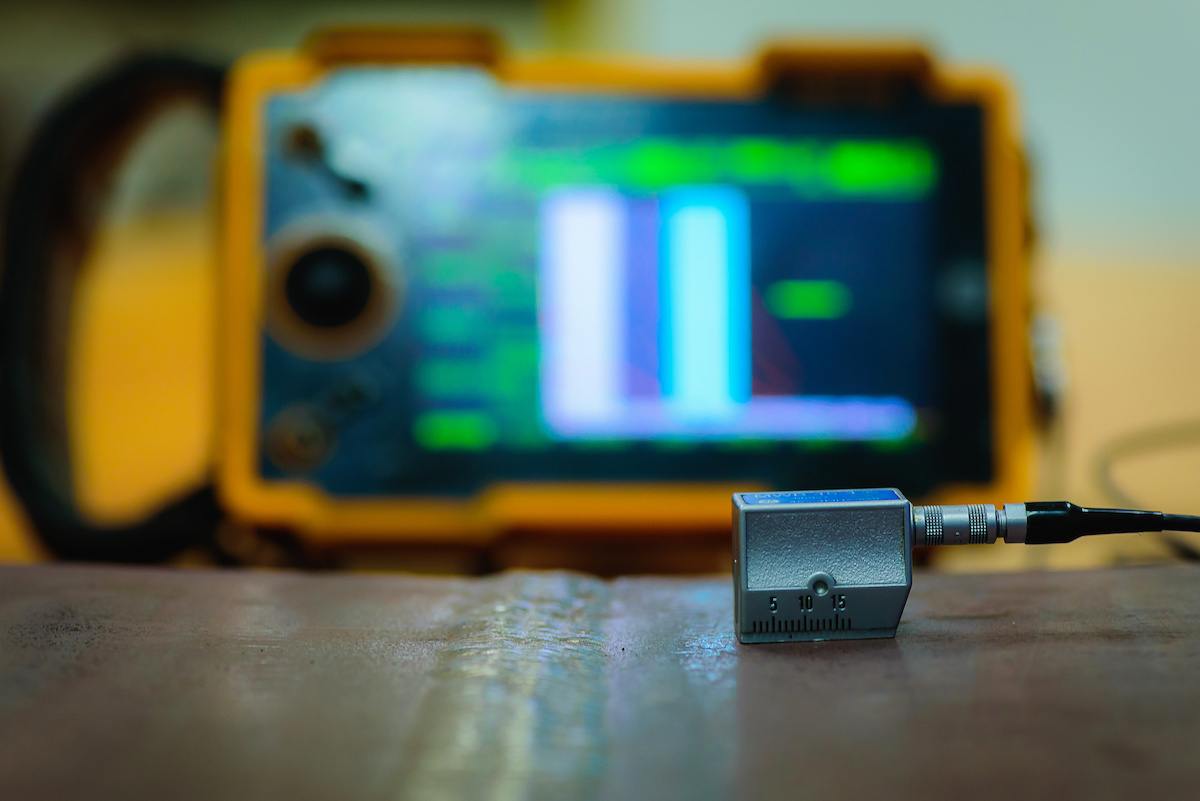

CND Méthode ACFM

La technique : Une sonde génère un courant alternatif dans la peau du matériau à contrôler. Le courant traversant le matériau génère un champ magnétique. Ce dernier est perturbé si un défaut est présent. Ces perturbations sont analysées à l’aide de capteurs suivant deux axes. Ces informations sont ensuite interprétées par un opérateur qui peut ainsi fournir un résultat.

Alternating Current Field Measurement

Méthode reconnue et validée par la COFREND qui permet la détection des défauts de fatigue. Avantages :

- Mis en œuvre à travers le revêtement (non-conducteur jusqu’à 4 mm)

- Plus rapide à mettre en œuvre que la magnétoscopie

- Possibilité de travail en espace confiné, en immersion ou en technique alpine

- Possibilité d’enregistrement de données pour le suivi de défauts

La technique : Une sonde génère un courant alternatif dans la peau du matériau à contrôler. Le courant traversant le matériau génère un champ magnétique. Ce dernier est perturbé si un défaut est présent. Ces perturbations sont analysées à l’aide de capteurs suivant deux axes. Ces informations sont ensuite interprétées par un opérateur qui peut ainsi fournir un résultat.

Méthode reconnue et validée par la COFREND qui permet la détection des défauts de fatigue. Avantages :

- Mis en œuvre à travers le revêtement (non-conducteur jusqu’à 4 mm)

- Plus rapide à mettre en œuvre que la magnétoscopie

- Possibilité de travail en espace confiné, en immersion ou en technique alpine

- Possibilité d’enregistrement de données pour le suivi de défauts

CND Méthode magnétoscopique

Méthode surfacique, elle permet la détection des défauts débouchant et légèrement sous-jacents. Elle peut être employée pour du suivi en service ou à la fabrication.

Pour effectuer ce type de contrôles, nous disposons d’un banc de contrôle pour des pièces de dimensions allant jusqu’à 1500 x 400 mm.

CND Méthode par ressuage

Méthode surfacique simple à mettre en œuvre et qui permet la détection des défauts débouchants. Elle peut être employée pour du suivi en service ou à la fabrication. Les types de défauts pouvant être détectés avec cette méthode sont les fissures de fatigue, les criques, les tapures de trempe, etc…

CND Méthode par Ultrasons

Ultrasons conventionnels

Méthode de contrôle de compacité qui permet la détection des défauts internes. Elle est adaptée au contrôle de la plupart des matériaux métalliques ou plastiques. On utilise aussi ce procédé pour détecter et obtenir la dimension des défauts plans, puis pour mesurer les épaisseurs. La technique : une onde ultrasonore est émise par un transducteur placé sur la surface du matériaux à contrôler. Celle-ci se propage dans le matériau et lorsqu’elle rencontre un défaut, elle est réfléchie. Les ultrasons réfléchis sont captés par un palpeur, telle la perception d’un “écho”. L’opérateur classe ensuite les défauts en deux catégories : soit volumique ou non volumique. Selon la norme applicable, ces défauts peuvent être conformes ou justement non conformes.

Ultrasons TOFD

La méthode TOFD (mesure du temps de vol de l’onde diffractée) consiste à mesurer le temps de parcours des ondes émises par la diffraction des extrémités d’un défaut plan. Le phénomène de diffraction existe dans tous les contrôles par ultrasons, mais il est ignoré en raison de sa faible amplitude. Avantages :

- La détection d’une indication n’est quasiment pas soumise à son orientation

- Une réelle alternative à la radiographie

- Dimensionnement des indications

- Suivi d’évolution des défauts de fabrication

- La détection des défauts est indépendante de leurs amplitudes

- Les données ultrasonores sont conservées et archivées et permettent une relecture par un tiers

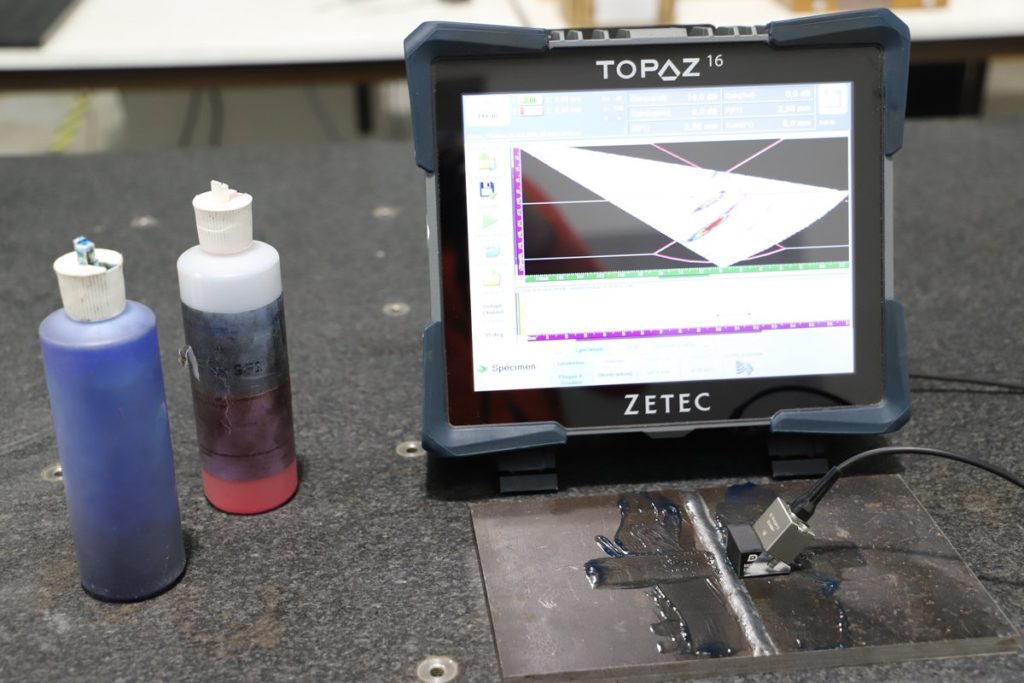

Ultrasons Phased Array

La méthode par ultrasons multi-éléments s’apparente à l’échographie médicale. Les sondes utilisées sont composées de plusieurs traducteurs ultrasons. Chacun de ces capteurs peut être piloté individuellement dans le but de focaliser une zone précise ou d’effectuer des balayages angulaires. Elle permet ainsi de cartographier des zones de corrosion comme des soudures. Avantages :

- Rapidité de contrôle comparé aux ultrasons classiques

- Enregistrement des données

- Dimensionnement des indications

- Suivi d’évolution des défauts de fabrication

VOTRE PARTENAIRE INDUSTRIEL DEPUIS 2001

Discutons ensemble de vos besoins pour vous établir un devis précis rapide et gratuit